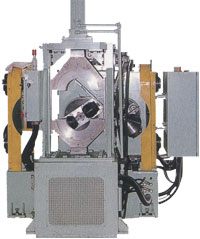

鋼管用つば出し成形加工機

配管作業を安く、早く、正確に加工できる革命的な工法を採用。ボタン一つで誰でも完璧に90度のつば出し加工が可能。

400型

|

|

250型

|

|

特徴

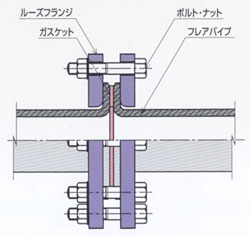

- 施工は簡単なルーズフランジ接合

-

- 従来工法と同様のフランジ加工のため、作業者の違和感なし。

- ルーズフランジのため、ボルト穴の位置合せ不要。作業性向上。

- 分岐口の方向の自在調節可能。

- ボタン一つのフルオート

-

- スタートボタンを押すだけの簡単操作。

- 溶接のような熟練工は不要。(どなたでも簡単かつ正確に自動加工できます。)

- 40秒のスピード加工

-

- わずか40秒程度で1口あたりの加工完了。

- サイズ変更の段取時間も5分程度で完了。

- 完璧な90度加工

-

- 高精度90度加工により、配管の蛇行なし。

- 抜群の配管強度

-

- 接合部は均一で滑らかな面精度。(技術資料①参照)

- フレアネック部は『R』構造で応力分散。

- 施工実績が豊富で高い信頼性。

- 火を使わない安全作業

-

- 火を使わない安全加工。

- リフォームにも最適。

- 白煙がなく地球環境にやさしい

-

- 溶接時に発生する亜鉛ヒュームの発生がないため、衛生的。

- 作業者の健康を害する酸化亜鉛ヒュームの吸引の危険性なし。

- 溶接不良ゼロ

-

- 溶接不良による漏水なし。

- 手直し工事不要。

- ステンレスにも対応

-

- 温間加工装置装着により、ステンレスパイプのフレア加工も可能。

- 内部残留応力を極限まで排除。

- 応力腐食割れや耐食性の問題もクリア。

- 現場持ち込み可能

-

- 世界最軽量の2tを実現。

- トラックの2tユニッククレーンにより積載可能のため、部材の運搬費を極小化。

- わずか畳1枚の省設置面積を実現。

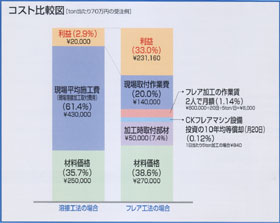

- 3割のコストダウン

-

- 溶接工法との比較(下図)で3割のコストダウン。

- 工期を1/2に短縮。

- 部材の無駄を削減。

施工断面図

技術資料

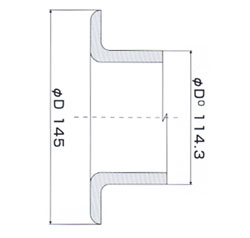

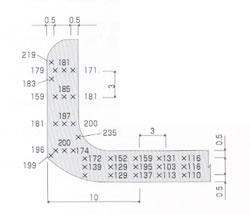

配管用炭素鋼鋼管のフレア加工部断面図ミクロ硬度測定データ

α.試料

- 管種 配管用炭素鋼鋼管 SGP-E-H(白)呼び100A

- フレア加工

- 冷間加工

- 加工寸法(上図) フレア形成大率=(D-D0)/D0=0.27

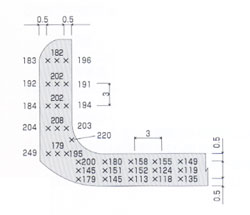

β.測定結果

硬度分布

別図に示す。フレア加工の影響を受け断面硬度が上昇しているのは、フランジより約10mmの位置からである。

最も強加工を受け硬度上昇しているのはベンド部(曲がり部)であり、硬度上昇率は約2倍である。

Hv 200gf a.250型機による試料

Hv 200gf b.200型機による試料